Calcul de structure en dynamique rapide

Formulation Explicite

Calcul de structure en dynamique rapide ou calcul choc

Les objectifs

Un calcul en dynamique rapide permet de simuler le comportement d'une structure en prenant en compte la notion de temps.

La variation du paramètre temps impliquera une absorption plus ou moins importante d'énergie de déformation par la structure et donc l'apparition d'éventuelles défaillances.

Dans le cas présent d'une structure marine métallique mécano-soudée d'acquisition de données, l'objectif du calcul de strucutre en dynamique rapide consiste à simuler le comportement au cours d'une chute sur un quai en béton ou sur un pont de navire.

Cette phase de calcul en dynamique rapide permettra d’anticiper les défaillances avant fabrication en série et donc de converger sur une architecture optimisée.

Code de calcul

Abaqus Explicit, calcul en non linéaire matériau et non linéaire géométrique

Les résultats

À l'issue de cette phase de calcul de structure en dynamique rapide et de la prise en compte des axes d'améliorations, la phase de tests grandeur nature d’un seul prototype fonctionnel confirmera les résultats de calculs.

Il est donc très important de noter l'efficacité d'une telle méthode qui permet d'anticiper les risques de défaillances, d'intégrer les modifications nécessaires au modèle 3d et cela pour converger en une seule itération calculs/tests prototype sur une architecture donnant entière satisfaction.

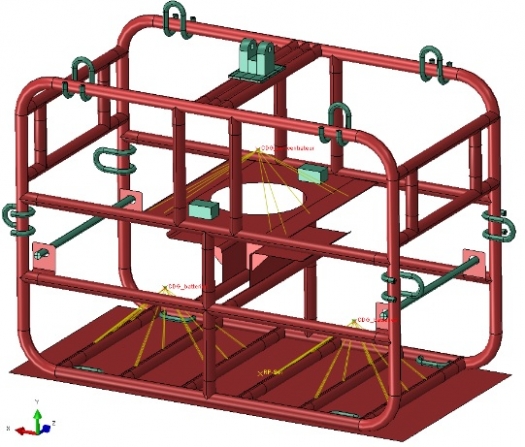

Les données de pré-traitement

- Structure : volume d’1.5m3 en tubes acier inox 316L

- Équipements hors périmètre calcul, simulés par des nœuds maîtres en leurs CDG avec liaisons conformes aux fixations réelles (coupling)

- 2 batteries (20kg chacune)

- 1 boîtier électronique (7kg)

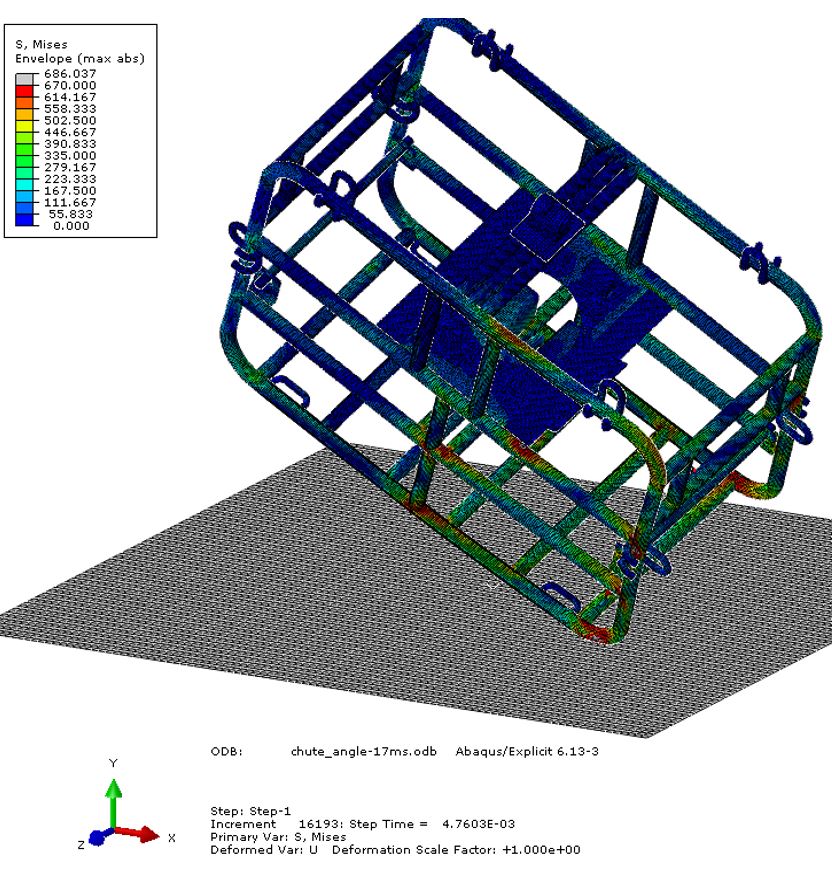

- Types de chute testés : à plat et sur un angle.

- Maillage : coque S4R, avec contrôle de l’hourglass.

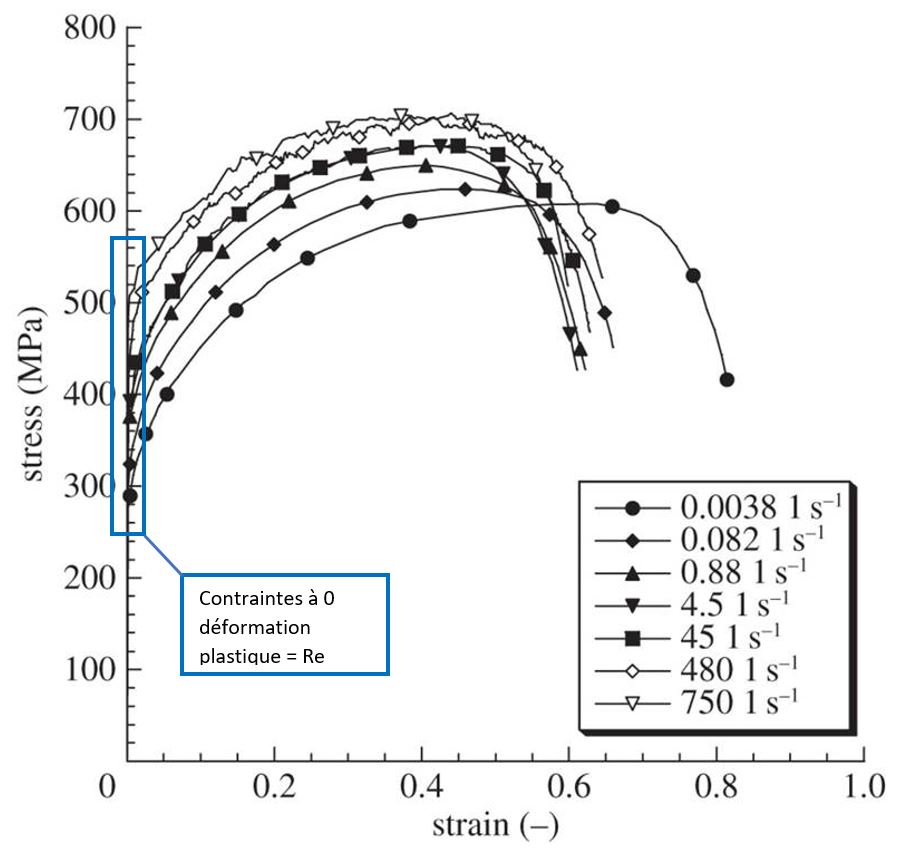

Le matériau

Les caractéristiques des matériaux (Rp0.2, Rm, Rr) évoluent en fonction de la vitesse du choc.

Plus le choc est rapide, donc sur une base de temps réduite, et plus les caractéristiques mécaniques augmentent.

Le graphe ci-dessous présente l’évolution des caractéristiques mécaniques de l’inox 316L en fonction de la déformation et de la vitesse de déformation :

- l’axe des abscisses est sans unité puisqu’il représente une déformation en ∆l/l

- L’axe des ordonnées est en MPa

- les vitesses pour lesquelles sont obtenues les courbes (réponse mécanique du matériau) sont donc exprimées en 1/s ou 1.s-1

- chaque courbe présente l’évolution des caractéristiques mécaniques en fonction de la déformation, et ce pour une vitesse de déformation donnée

Le calcul dynamique

Il implique le traitement :

- Du ''Stable time increment'' (noté ∆t) qui dépend de la taille des mailles et du matériau et qui permet une propagation d’onde correcte dans les mailles afin de visualiser tous les évènements lors du choc et donc de ne pas ''rater'' un évènement

- Du ''mass scaling'' qui permet de limiter le temps de calcul

- Du rapport ''External work by mass scaling / Internal energy'' < 2%.

Le temps de simulation du choc sera de 4.5ms, temps nécessaire et suffisant à la visualisation des 1ers évènements les plus énergétiques.

L’assemblage est placé à 0.001 mm du sol (pour limiter le temps de calcul avant impact).

Une vitesse initiale de 4,43 m/s est appliquée à la structure, vitesse correspondant à une chute libre de l’ensemble de 1m.

Les résultats

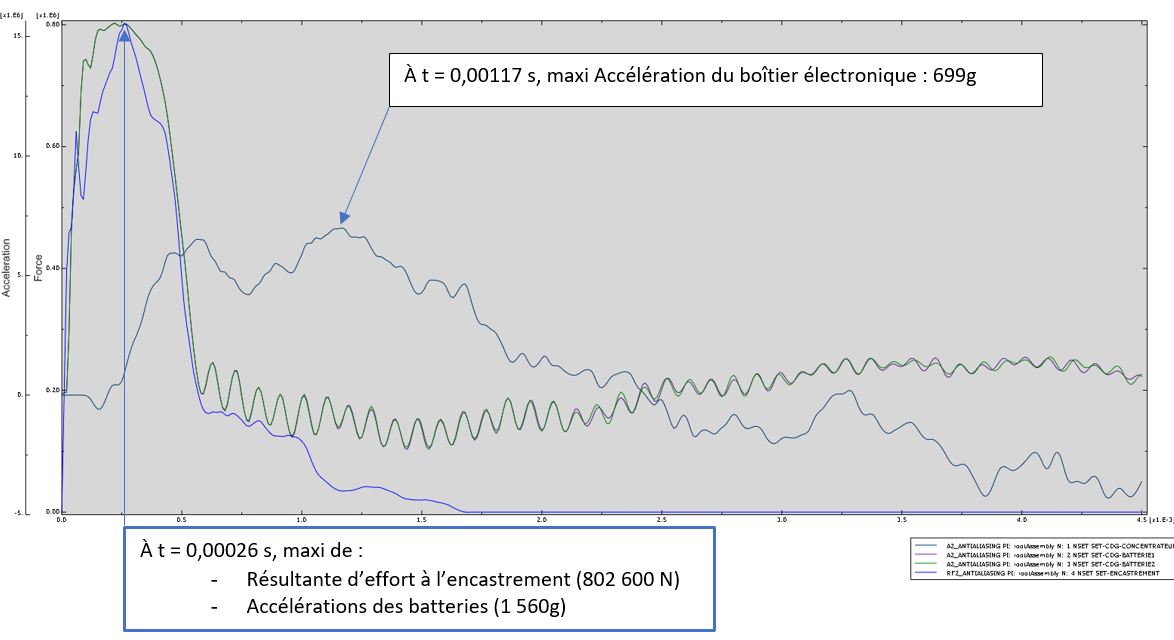

Après un filtrage passe-bas pour éliminer les accélérations des éléments (maillage) seuls, voici le graphe Accélération-Effort en fonction du Temps (Time) :

Courbe bleue : Réaction à l’encastrement en Newton

Courbe verte : Accélération à l’encastrement en g (l’unité du graphe est en mm/s², 15,6.106 mm/s², 15,6.103 m/s², d’où 1560g avec 1g ~10m/s²)

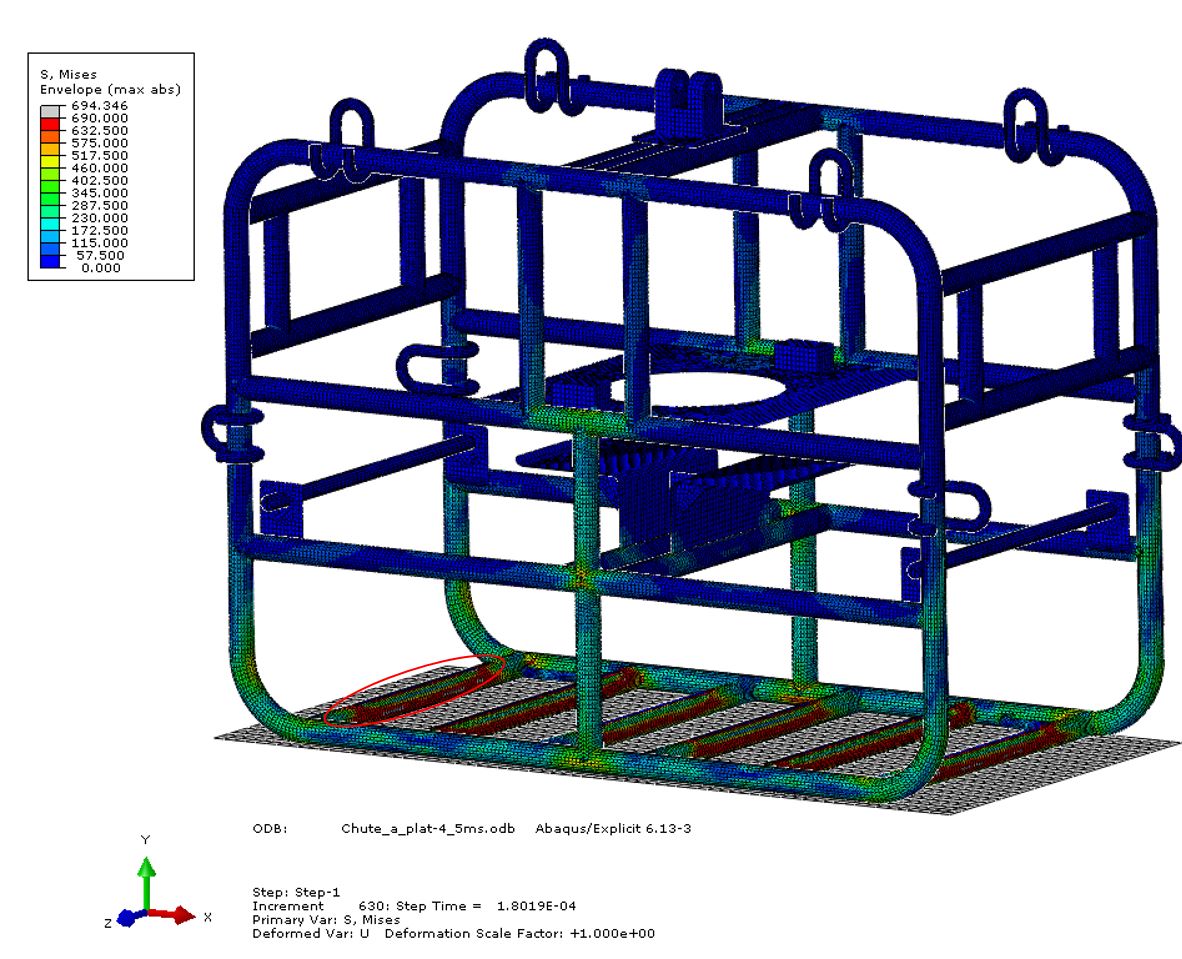

Méthode de post-traitement et résultats

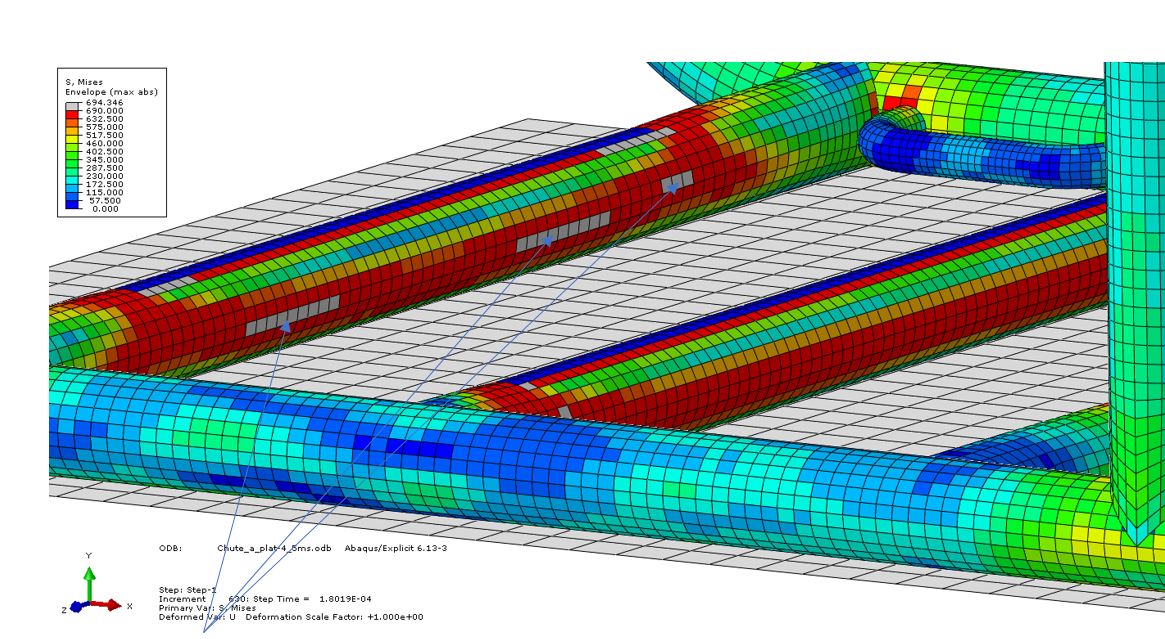

Le maximum de contraintes, soit 691.687MPa, apparaît dans la zone entourée en rouge ci-dessus à l’incrément de calcul 630, soit à 1.8019.10-4 secondes.

Cf zoom ci-dessous :

Dans ces 3 zones, la contrainte s’établit à 692MPa.

Afin de pouvoir conclure sur les conséquences de cette valeur de 692MPa, il faut déterminer la vitesse de déformation de ces éléments qui subissent ces 692MPa et rapporter cette valeur de 692MPa à la courbe correspondant à cette vitesse de déformation.

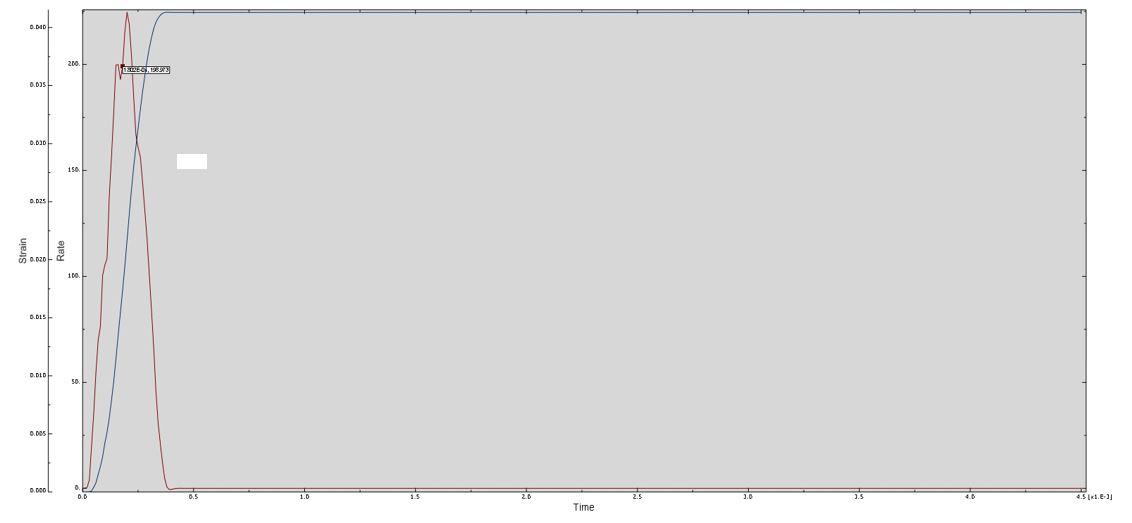

D’après le graphe ci-dessous, la courbe bleue correspond à la déformation plastique et la courbe rouge à la vitesse de déformation plastique (vitesse = dérivée du déplacement).

Et à 1.8019.10-4 secondes, la vitesse de déformation est de 200s-1.

D’après les courbes Stress = f(Strain) , cette valeur de 692MPa est limite par rapport à la Rm avec donc risque de rupture : cependant, comme il s’agit de composantes en compression pure (par extraction des contraintes principales), on en déduit que le risque de rupture est écarté mais la structure subit néanmoins de la déformation plastique.

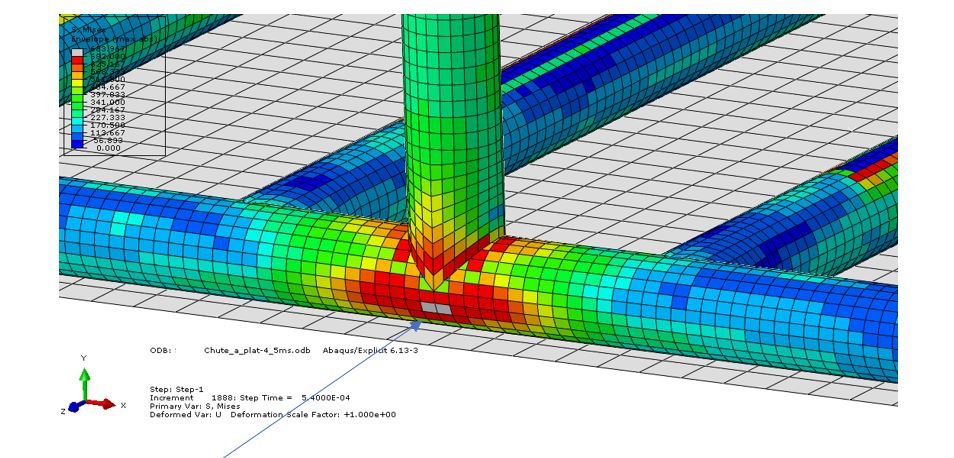

Le principe de post-traitement demeure identique pour les autres zones :

Dans cette zone, la contrainte est de 683MPa à l’incrément 1888, soit 5,4.10-4 secondes.

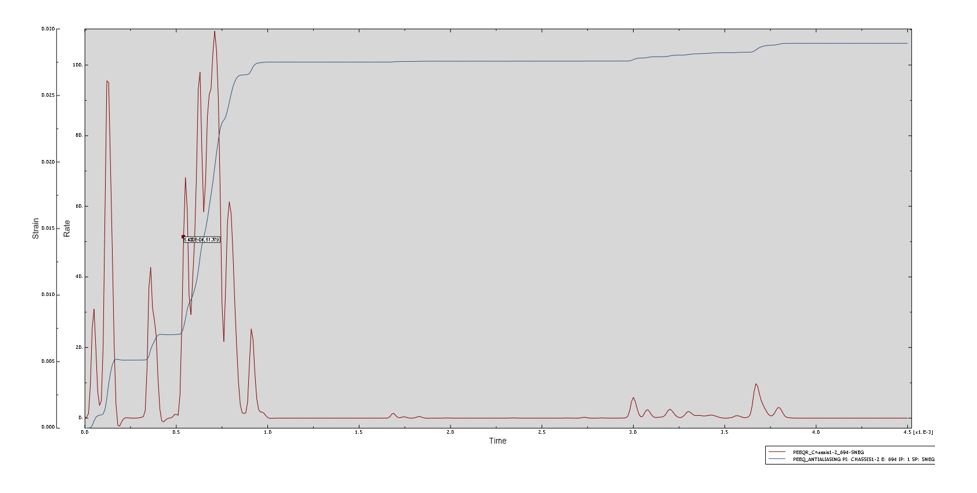

D’après le graphe ci-dessous avec déformation en bleu et vitesse en rouge, la vitesse à t = 5,4.10-4 seconde est de 51s-1.

D’après les courbes Stress = f(Strain), cette contrainte de 683MPa est supérieure à la Rm de la courbe à 45s-1 (proche de 50s-1) : cette contrainte étant une sollicitation en traction, il y aura rupture dans cette zone.

En ce qui concerne le choc sur un angle, le principe de post-traitement est identique et nous a permis de relever toutes les zones soumises à risque de déformation plastique et rupture.

Conclusion

Comme pour les calculs en mode Implicit, le mode Explicit, donc dynamique rapide, demande beaucoup de soins dans l'application des conditions de Pré-traitement, de calcul et de Post-traitement notamment avec le filtrage des réponses fréquentielles afin de ne pas ''rater'' des évènements énergétiques.

Comme pour tout type de calcul, mais plus encore en dynamique rapide, les lois matériaux dites de Split Hopkinson Kolsky ne sont pas des données directement disponibles tant pour les matériaux métalliques que polymères. En effet, comme présenté ci-dessus au paragraphe ''Le matériau'', les caractéristiques des matériaux varient avec la vitesse du choc. Cela implique donc de disposer de la réponse mécanique en dynamique à la vitesse supposée du choc, ce qui est rare et onéreux à réaliser. Une alternative consiste donc à utiliser la loi élasto-plastique du matériau. Cette méthode permet de sérier les réponses dynamiques de 2 structures (donc de dire que l'une est meilleure que l'autre) mais sans pouvoir conclure quant à l'atteinte des critères Re et Rm au cours du choc ; de plus, avec l'utilisation de la loi élasto-plastique, les résultats obtenus seront conservatifs (sur-qualité) car, comme présenté dans le paragraphe ''Le matériau'', les caractéristiques des matériaux s'améliorent avec l'augmentation de la vitesse du choc, autrement dit, plus la vitesse du choc est importante et plus les matériaux peuvent encaisser des contraintes importantes.

Cependant, comme cet exemple le démontre, les avantages d'une telle méthode de simulation choc ou dynamique rapide, permettent d'améliorer le tryptique technique, économique et délai.

- technique : la ou les phases de calcul de structure vont permettre d'anticiper les risques de défaillance, notamment déformation plastique voire rupture afin d'obtenir une structure numérique respectant le cahier des charges fonctionnel

- économique : cette démarche de calcul de structure va permettre de limiter le nombre des structures prototypes à fabriquer ainsi que le nombre des essais à réaliser pour obtenir le niveau de fiabilité requis par le CDC fonctionnel.

À noter que les pièces prototypes peuvent être représentatives des processus série de fabrication, et quand ces pièces sont obtenues par injection polymère par exemple, toute modification de pièce nécessite la modification des outillages... - délai : cette démarche de calcul de structure permet de drastiquement limiter les délais de mise sur le marché des pièces série, en effet, l'anticipation par calcul des risques de défaillance permet de limiter le nombre des prototypes à fabriquer ainsi que le nombre des essais à réaliser.